Эффективность плазменной резки металлов, включая скорость и качество, а также характеристики ключевых компонентов плазмотронов, в значительной степени зависят от плазмообразующей среды. Влияние её состава на резку заключается в следующем: изменение состава смеси позволяет значительно регулировать выделяемую тепловую энергию в дуге; при фиксированной геометрии сопла и токе именно состав среды определяет поле напряженности дуги как внутри, так и вне сопла.

На максимально допустимое соотношение тока к диаметру сопла оказывает влияние именно состав плазмообразующей среды, что в свою очередь влияет на плотность тока в дуге, тепловой поток в резе и, в конечном счете, на скорость и ширину реза.

Теплопроводность плазмообразующей смеси также важна, так как она влияет на эффективность передачи тепла к обрабатываемому металлу. В некоторых случаях значительное количество тепловой энергии может поступать от химического взаимодействия смеси с металлом.

Оптимизация состава плазмообразующей среды позволяет улучшить удаление расплавленного металла и предотвращать нежелательные подплавления. Кроме того, состав влияет на физико-химические процессы на стенках реза и уровень газонасыщенного слоя, что может ограничивать использование определённых смесей для некоторых металлов.

Характеристики оборудования тоже зависят от плазмообразующей среды, включая материал катода и конструкцию системы охлаждения. Следует учитывать также стоимость процесса и доступность материалов при выборе плазмообразующей среды.

Классификация газов:

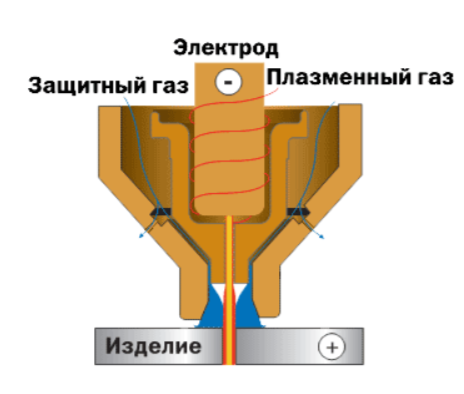

Плазмообразующий газ – это газ или комбинация газов, используемых для создания потока плазмы, необходимого для резки металлических материалов. Процесс включает фазы зажигания и резки плазменной дуги, в связи с чем различают два вида газов: зажигающий и режущий. Эти фазы можно отличать не только по типу, но и по количеству газа.

Среди плазмообразующих газов выделяются следующие типы:

– Пусковой газ – предназначен для инициации плазменной дуги. Он облегчает и ускоряет зажигание, а также способствует увеличению срока службы катода.

– Режущий газ – это газ, создающий электрическую дугу между катодом и обрабатываемым металлом. Сначала металл плавится под действием дуги, а затем удаляется мощным направленным потоком газа. Важно правильно выбирать режущий газ в зависимости от толщины и типа обрабатываемого материала для достижения качественного результата.

– Маркировочный газ – используется для маркировки металла в процессе плазменной резки.

– Вихревой газ – применяется для улучшения качества резки благодаря своей способности охлаждать и сужать электрическую дугу. Он обволакивает плазменный поток, делая его более направленным и защищая детали во время резки в воде, предотвращая попадание влаги в горелку при погружении.

– Барьерный газ – используется при резке в воде, чтобы предотвратить попадание влаги в головку горелки.

– Контрольный газ – направляется на головку горелки для контроля наличия защитного колпачка.

– Идентифицирующий газ – служит для распознавания различных головок горелки и возвращается к ней для контроля.

Как же выбрать газ для плазменной резки? Правильный выбор газа оказывает значительное влияние на качество резки, и его необходимо подбирать с учетом типа и толщины материала. Разные газы предназначены для обработки конкретных металлов.

– Аргон – инертный газ, который не взаимодействует с металлом во время резки. Он обладает наивысшей атмосферной массой среди газов для плазменной резки, что способствует эффективному выдуванию металла. Однако его низкая теплоемкость делает использование только этого газа недостаточным.

– Водород имеет высокой теплопроводностью и способствует лучшему охлаждению краев разреза благодаря своей способности диссоциировать при высоких температурах. Однако его нельзя использовать самостоятельно из-за небольшой атомной массы, что не позволяет достичь достаточной кинетической энергии.

– Азот остается химически инертным при низких температурах и начинает реагировать с металлом только при высоких. Он занимает промежуточную позицию по теплопроводности и может использоваться как режущий, так и вихревой газ.

– Кислород схож с азотом и способствует выделению тепла при окислении, что ускоряет процесс резки. В основном используется для низколегированных и нелегированных сталей, однако не применим сам по себе и чаще всего выступает в роли дополнительного газа.

– Воздух состоит примерно на 70% из азота и на 21% из кислорода, что делает его отличным вариантом для плазменной резки. Он сочетает преимущества обоих газов и является бесплатным ресурсом для резки различных сталей.

Кроме того, широко используются смеси различных газов. Указанные газы могут комбинироваться, например, водород с аргоном, что позволяет резать стали и алюминий толщиной до 5 мм. Пропорция водорода корректируется в зависимости от толщины материала, но не превышает 35% от общего объема. Также популярны смеси из азота, аргона и водорода.