-

Популярный

Много 220162 Резак быстросъемный для плазмотрона220162 Быстросъемный резак подходит к системам HYPER130/260 и предназначен для механизированной плаз..

Много 220162 Резак быстросъемный для плазмотрона220162 Быстросъемный резак подходит к системам HYPER130/260 и предназначен для механизированной плаз..66 339 ₽

-

Популярный

Много 220163 Держатель резака220163 Разъем блока быстрого отключения резака подходит к системам HYPER130/260 и предназначен для м..

Много 220163 Держатель резака220163 Разъем блока быстрого отключения резака подходит к системам HYPER130/260 и предназначен для м..53 582 ₽

-

Популярный

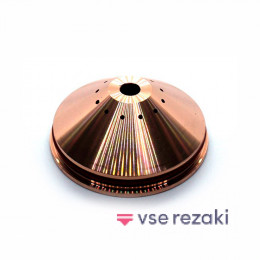

Много 220173 Защитный колпак 30-130АЗащитный колпак (внешний) 220173 подходит к системам HYPER130/260 и предназначен для механизированно..

Много 220173 Защитный колпак 30-130АЗащитный колпак (внешний) 220173 подходит к системам HYPER130/260 и предназначен для механизированно..8 222 ₽

-

Популярный

Много 220176 Кожух сопла 80-130АКожух сопла 220176 подходит к системам HYPER130/260 и предназначен для механизированной плазменной р..

Много 220176 Кожух сопла 80-130АКожух сопла 220176 подходит к системам HYPER130/260 и предназначен для механизированной плазменной р..4 689 ₽

-

Популярный

Много 220179 Завихритель 80-130АЗавихритель (вихревое кольцо) 220179 подходит к системам HYPER130/260 и HYPER130XD/260XD/400XD и пре..

Много 220179 Завихритель 80-130АЗавихритель (вихревое кольцо) 220179 подходит к системам HYPER130/260 и HYPER130XD/260XD/400XD и пре..890 ₽

-

Популярный

Много 220181 Электрод 130АЭлектрод 220181 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..

Много 220181 Электрод 130АЭлектрод 220181 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..542 ₽

-

Популярный

Много 220182 Сопло 130АСопло 220182 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено для механизи..

Много 220182 Сопло 130АСопло 220182 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено для механизи..482 ₽

-

Популярный

Много 220183 Экран 130 АЭкран 220183 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..

Много 220183 Экран 130 АЭкран 220183 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..274 ₽

-

Популярный

Много 220187 Электрод 80АЭлектрод 220187 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..

Много 220187 Электрод 80АЭлектрод 220187 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..542 ₽

-

Популярный

Много 220188 Сопло 80АСопло 220188 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено для механизи..

Много 220188 Сопло 80АСопло 220188 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено для механизи..482 ₽

-

Популярный

Много 220192 Электрод 30 АЭлектрод 220192 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..

Много 220192 Электрод 30 АЭлектрод 220192 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..554 ₽

-

Популярный

Много 220193 Сопло 30 АСопло 220193 на 30 Ампер подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено ..

Много 220193 Сопло 30 АСопло 220193 на 30 Ампер подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено ..510 ₽

-

Популярный

Много 220194 Экран 30 АЭкран 220194 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..

Много 220194 Экран 30 АЭкран 220194 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..289 ₽

-

Популярный

Много 220197 Сопло 130АСопло 220197 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено для механизи..

Много 220197 Сопло 130АСопло 220197 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено для механизи..755 ₽

-

Популярный

Много 220198 Экран 130АЭкран 220198 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..

Много 220198 Экран 130АЭкран 220198 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..314 ₽

-

Популярный

Много 220201 Сопло 45 АСопло 220201 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено для механизи..

Много 220201 Сопло 45 АСопло 220201 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено для механизи..755 ₽

-

Популярный

Много 220202 Экран 45АЭкран 220202 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..

Много 220202 Экран 45АЭкран 220202 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..314 ₽

-

Популярный

Много 220304 Кожух сопла 130АКожух сопла 220304 подходит к системам HYPER130/260 и предназначен для механизированной плазменной р..

Много 220304 Кожух сопла 130АКожух сопла 220304 подходит к системам HYPER130/260 и предназначен для механизированной плазменной р..6 906 ₽

-

Популярный

Много 220307 Электрод 130-260АЭлектрод 220307 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..

Много 220307 Электрод 130-260АЭлектрод 220307 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..1 068 ₽

-

Популярный

Много 220308 Электрод 45АЭлектрод 220308 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..

Много 220308 Электрод 45АЭлектрод 220308 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..1 134 ₽

-

Популярный

Много 220313 Кожух сопла 30-50АКожух сопла 220313 подходит к системам HYPER130/260 и предназначен для механизированной плазменной р..

Много 220313 Кожух сопла 30-50АКожух сопла 220313 подходит к системам HYPER130/260 и предназначен для механизированной плазменной р..4 689 ₽

-

Популярный

Много 220337 Сопло 80АСопло 220337 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено для механизи..

Много 220337 Сопло 80АСопло 220337 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено для механизи..755 ₽

-

Популярный

Много 220338 Экран 80АЭкран 220338 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..

Много 220338 Экран 80АЭкран 220338 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..426 ₽

-

Популярный

Много

220339 Электрод 80А

Электрод 220339 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..

Много

220339 Электрод 80А

Электрод 220339 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..1 707 ₽

-

Популярный

Много 220340 Трубка охлажденияТрубка охлаждения 220340 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначена ..

Много 220340 Трубка охлажденияТрубка охлаждения 220340 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначена ..447 ₽

-

Популярный

Много 220356 Экран 200 АЭкран 220356 подходит к системам HYPER 260 и предназначен для механизированной плазменной резки с ЧП..

Много 220356 Экран 200 АЭкран 220356 подходит к системам HYPER 260 и предназначен для механизированной плазменной резки с ЧП..719 ₽

-

Популярный

Много 220398 Защитный колпак 200-260АЗащитный колпак (внешний) 220398 подходит к системам HYPER260 и предназначен для механизированной пл..

Много 220398 Защитный колпак 200-260АЗащитный колпак (внешний) 220398 подходит к системам HYPER260 и предназначен для механизированной пл..8 222 ₽

-

Популярный

Много 220433 Кожух сопла 260АКожух сопла 220433 подходит к системам HYPER 260 и предназначен для механизированной плазменной резк..

Много 220433 Кожух сопла 260АКожух сопла 220433 подходит к системам HYPER 260 и предназначен для механизированной плазменной резк..3 654 ₽

-

Популярный

Много 220440 Экран 260АЭкран 220440 подходит к системам HYPER 260 и предназначен для механизированной плазменной резки с ЧП..

Много 220440 Экран 260АЭкран 220440 подходит к системам HYPER 260 и предназначен для механизированной плазменной резки с ЧП..579 ₽

-

Популярный

Много 220552 Электрод 50АЭлектрод 220552 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..

Много 220552 Электрод 50АЭлектрод 220552 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механи..554 ₽

-

Популярный

Много 220553 Завихритель 50 АЗавихритель (вихревое кольцо) 220553 подходит к системам HYPER130/260 и HYPER130XD/260XD/400XD и пре..

Много 220553 Завихритель 50 АЗавихритель (вихревое кольцо) 220553 подходит к системам HYPER130/260 и HYPER130XD/260XD/400XD и пре..890 ₽

-

Популярный

Много 220554 Сопло 50АСопло 220554 на 50 Ампер подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено ..

Много 220554 Сопло 50АСопло 220554 на 50 Ампер подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначено ..510 ₽

-

Популярный

Много 220555 Экран 50АЭкран 220555 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..

Много 220555 Экран 50АЭкран 220555 подходит к системам HYPER 130/260 и HYPER130XD/260XD/400XD и предназначен для механизир..274 ₽

-

Популярный Нет в наличии

Нет в наличии

220815 Защитный экран 60A

Расходные материалы для системы HPR 130XD / 260XD Низкоуглеродистая сталь ..

Нет в наличии

220815 Защитный экран 60A

Расходные материалы для системы HPR 130XD / 260XD Низкоуглеродистая сталь ..Цена по запросу

Мультигазовые системы плазменной резки серии HPR130 XD являются одними из самых передовых и мощных на рынке. Они обеспечивают высокую производительность и качество резки различных материалов, включая сталь, нержавеющую сталь, алюминий, медь и другие металлы.

Правильный выбор расходных материалов и их своевременное замена являются ключевым фактором для обеспечения высокой производительности и длительного срока службы системы плазменной резки.

Раскрой металлических листов плазмой — сфера, в которой важны точность и экономия. Специализированный резак — устройство с технологически жесткими допусками. Это положительно сказывается на уровне качества итогового продукта. Слабой стороной указанной характеристики можно назвать более сложный уход за станком.

Подробности грамотной эксплуатации — дорогостоящее знание, если учитывать стоимость сменных элементов. Расскажем, как оптимизировать расходы и достичь безупречного результата на примере моделей 130 и 260.

Расходные материалы для систем плазменной резки HPR130

| Низкоуглеродистая сталь | |||||||||||

| Сила тока | Защитный колпачок | Экран | Кожух сопла | Сопло | Завихритель | Электрод | Водяная трубка | ||||

| 30 |  220173 |

220194 |

220313 |

220193 |

220180 |

220192 |

220340 |

||||

| 50 |  220555 |

220554 |

220553 |

220552 |

|||||||

| 80 |  220189 |

220176 |

220188 |

220179 |

220187 |

||||||

| 130 |  220183 |

220182 |

220181 |

||||||||

| Нержавеющая сталь | |||||||||||

| Сила тока | Защитный колпачок | Экран | Кожух сопла | Сопло | Завихритель | Электрод | Водяная трубка | ||||

| 45 |  220173 |

220202 |

220304 |

220201 |

220180 |

220308 |

220340 |

||||

| 80 |  220338 |

220337 |

220179 |

220339 |

|||||||

| 130 |  220198 |

220304 (H35) 220176 (N2) |

220197 |

220307 |

|||||||

| Алюминий | |||||||||||

| Сила тока | Защитный колпачок | Экран | Кожух сопла | Сопло | Завихритель | Электрод | Водяная трубка | ||||

| 45 |  220173 |

220202 |

220176 |

220201 |

220180 |

220308 |

220340 |

||||

| 130 |  220198 |

220304 (H35) 220176 (воздух) |

220197 |

220179 |

220307 (H35) 220181(воздух) |

||||||

| Запасные части | |||||||||||

| 220163 | Разъем блока быстрого отключения резака | ||||||||||

| 220162 | Быстросъемный резак | ||||||||||

| 027055 | Силиконовая смазка | ||||||||||

| 028872 | Охлаждающая жидкость | ||||||||||

| 104119 | Ключ для смены расходных материалов | ||||||||||

Принципы замены расходников

Разборка оборудования — необходимый этап при техобслуживании. Удаленные детали утилизируют либо отправляют на хранение. Во втором случае их защищают от пыли, а перед повторным использованием тщательно продувают.

Установку новых элементов при ремонте плазменной системы предваряют очисткой агрегата. Протирать следует как внутренние поверхности, так и внешние. Налипшую пыль из углов легче всего доставать ушными палочками. Поможет в этом и продувка инструмента потоком сжатого воздуха.

При монтаже новых запчастей следят за плотностью их сопряжения. Затягивать следует аккуратно во избежание поломок инструмента. Неверная установка также отрицательно сказывается и на качестве реза.

Отдельное внимание уделяют смазке уплотнительных колец. Силиконовый состав требуется расходовать крайне экономно. Достаточно того, чтобы круги блестели. Излишек смазки аккуратно удаляют салфетками или тканью.

Прибор оперативного отключения

Расходные материалы по приведенной выше схеме обновлять придется периодически. После 7-10 процедуры процесс усложняют уходом за блоком БО. Для этого:

- резец отсоединяют от него;

- сжатыми воздушными потоками сдувают налипшее на резьбу;

- прочищают внутренние стенки;

- освобождают от грязи конец резака;

- заменяют все дефектные уплотняющие кольца на новые;

- смазывают их.

Важно приучиться использовать жидкий силикон правильно. Его слой должен быть минимальным при видимом блеске. Что касается расходников, Hypertherm производит особые ремкомплекты с оригинальными составляющими. Иметь такой набор необходимо на случай внезапного выхода резака из строя.

Фильтрационные системы

Первоочередной шаг перед сменой фильтрационных приспособлений - отключение всех источников электропитания, включая резервные.

Если процедура касается охлаждающего комплекса, демонтаж старого расходника выполняют после снятия корпуса. После сборки систему наполняют новой действующей жидкостью. Сложнее заменять воздушный фильтр:

- после отключения тока сначала удаляют шланг пневматики;

- крутят кожух против часовой стрелки для его снятия;

- прозрачный слой корпуса снимают, потянув его вниз;

- откручивают винт фильтровальной детали так, чтобы она сама при этом не смещалась, и убирают ее;

- смазывают уплотнение на верху кожуха;

- вставляют свежий фильтр;

- надевают прозрачный и защитный слои корпуса;

- оборудование вновь подключают к питанию.

Потратив расходник, обязательно приобретайте новый фильтр про запас. Только так станок продолжит резать сплавы без форс-мажоров, принося вам постоянную прибыль.

Наиболее типичные поломки HPR130/260

Зажженная вспомогательная дуга не переносится. Если в целом плазменная система в норме, причин неисправности может быть только две:

- излишек пространства между материалом и резцом;

- нарушение контакта действующего провода с рабочим столом.

- Как правило, выход из строя расходных элементов здесь роли не играет. Зато сказывается он на качестве реза во всех нижеперечисленных ситуациях.

Бурное искрение при неполном резе детали может указывать на:

- слабость тока;

- слишком высокий или быстрый резак;

- превышение разрешенной толщины разрезаемой пластины.

Нижняя окалина в нижней кромке разреза также может быть следствием указанных причин. Кривизна кромки дополнительно к упомянутым дефектам настройки зачастую свидетельствует о неверности траектории движения секущего сопла.

Частые ошибки эксплуатации

Незнание нюансов настройки параметров кроя — основная причина сокращения срока службы любого расходного материала. Следует тщательно изучить и использовать подсказки «Технологической карты» по:

- показателям электропитания;

- скорости работы;

- дуговому напряжению;

- паузам при перемещении резака;

- мощности газового потока;

- уровню резака над металлом.

Вторая ошибка неопытного кройщика — попытка резать намагниченные пластины. Особо жестокое испытание для оборудования — броневые листы с огромным количеством никеля в составе. При такой нагрузке расходники будут сгорать очень быстро.

Третий вариант неверной эксплуатации — нарушения технологического плана. Сотруднику вменяется в обязанность следить за тем, чтобы резка полностью шла на металле, не попадая в пустые промежутки. Выходить за края листа не разрешается ни в начале, ни в конце процесса. В противном случае произойдет отведение дуги, будет повреждаться сопло или пострадают его части.

Основные рекомендации по использованию HPR130/260

Технологическая база, которой обучают каждого сотрудника, состоит из умений:

- начинать резку у самого края металла без зажигания в воздухе дуги;

- первичный прожиг осуществлять на дистанции, равной двойной высоте резака;

- завершать каждый участок резки непосредственно на пластине.

Труднее всего уследить за соблюдением этих правил при вырезании небольших по размеру форм. Плавное гашение дуги должно обязательно оканчиваться при соприкосновении со стальным листом.

Чтобы завершить работу правильно, можно:

- оперативно снизить скорость кроя;

- направить линию реза в сторону ненужного участка пластины;

- остановить дугу вовремя, чтобы конец разреза был доработан при плавном ее выключении.

Умение работников обращаться с резаком улучшается с каждым днем практического опыта. Быстро реагирующий и ответственный сотрудник сохраняет агрегат в целости и увеличивает срок службы каждого из расходников.

Ориентиры для контроля качества

Если замена всех старых комплектующих на новоприобретенные осуществлена, если каждый мастер выучил наизусть правила работы и ухода за станком, остается вероятность более глобальных поломок. О начинающихся проблемах можно заподозрить по некоторым специфическим внешним признакам.

Угол кромки

Отличным результатом принято называть готовый продукт, у которого каждая из кромок идет под прямым углом +/- 4°. Начинать осмотр заготовки следует с края, расположенного справа от поступательного движения режущего инструмента.

Углы начинают увеличиваться или уменьшаться по причине выхода из строя либо приводного устройства, либо плазменного. Чтобы достоверно узнать подлежащую ремонту часть системы, следует поэтапно сделать следующее:

- выполнить контрольную резку с тщательным замером каждого из полученных углов;

- перевернуть резец на 90° и повторить тестовый раскрой из этого положения;

- сопоставить результаты.

При дефекте приводной системы итоги обоих тестов будут одинаковыми. Обнаружение какой-либо разницы в углах наклона при изменении положения режущего элемента в держателе — повод подремонтировать плазменный блок.

Но и после тщательного ремонта оборудования процент наклона может оставаться отличным от заветных 4°. Для нарушений этого типа характерно появление исключительно положительных либо полностью отрицательных значений.

Уход в плюс — результат преобладания забора металла сверху. Если снизу убирается материала больше, это приводит к отрицательным углам наклона среза.

Следующим и последним шагом по исправлению ситуации будет настройка высоты сопла. Именно неверно высчитанное расстояние между резаком и сталью — причина излишне косой кромки.

Характер окалины

Подобрать безупречную скорость движения сложно. Даже при небольшой задержке резака дуга способна уходить вперед. При этом образуется окалина пузырчатого типа в нижней части разреза. Дефект подобного рода удаляется механически довольно просто, но на это уходит ценное рабочее время. Пузырьки будут встречаться реже, если чуть-чуть прибавить скорости процессу раскроя.

Чрезмерное ускорение приводит к более серьезной окалине, которую удалять очень трудно. Отставание дуги от резца становится причиной появления тонких металлических полос у нижней кромки заготовки. Предотвратить тяжелое образование помогут следующие меры:

- замедление резки;

- снижение дугового напряжения с последующим умением высоты сопла;

- повышение процентного содержания дикислорода в составе защитного газа.

Небольшое изменение газового состава — самый оптимальный вариант при решении проблемы окалины. Такой выход позволяет увеличить диапазон скоростей, положительно влияющих на предовращение возникновения плотной окалины.

Ровность кромки реза

В норме поверхность разреза получается едва вогнутой. Отход от такой стандартной формы в сторону выпуклости или сильной впадины - маркер ошибочной настройки режущего аппарата. На характер реза напрямую влияет высота секущей плазменной струи.

Выгибаться наружу кромка начинает при сильном электротоке и завышенном уровне резца. Для исправления дефекта аккуратно снижают сначала дуговую мощность, затем силу тока. Резак при этом автоматически приблизится к металлу. Другой вариант действий - замена расходников на те, что предназначены для электричества послабее.

Сильная вогнутость плоскости возникает при недостаточной дистанции между режущим элементом и железным листом. Для выравнивания кромочной линии достаточно просто увеличить напряжение дуги. Инструмент при этом поднимется повыше самостоятельно.

Газовые параметры

Необходимо использовать только хорошо очищенный газ. Его качество — один из факторов, влияющих как на производительность режущего станка, так и на характер кромки. Плохой газ просто невыгоден — удастся работать лишь медленно, с тонкими листами. К тем же печальным результатам приводят и утечки из соединений или стыковочных шлангов.

Давление газовой смеси требуется выставлять согласно техническим рекомендациям из сопроводительной документации. При отходе параметров в любую из сторон появляются огрехи реза, затем начинает страдать и оборудование. Не желаете переплачивать за дополнительные расходники — настраивайте станок тщательно.

В погоне за перевыполнением планов по раскрою стали мастера нередко чрезмерно торопятся, убыстряют процесс методом снижения положения резака. Первым звоночком такой неверной тактики будет появление отрицательных углов на срезах. Вторым может стать преждевременный износ расходных компонентов и дополнительные расходы на ремонт.

Лишь опытные станочники с детальным знанием теории позволят вашему бизнесу реже тратиться на расходные компоненты. Но даже профессиональный подход к процессу не избавляет от необходимости периодически заменять изношенные детали и пополнять их стратегический запас на рабочем месте.